在个性化消费浪潮的推动下,POD(Print-on-Demand)按需生产模式以其零库存、高灵活性的特点,正迅速成为制造业的一股新势力。

然而,为消费者带来“万物皆可定制”惊喜的背后,POD工厂却面临着传统批量生产模式中不曾有过的独特挑战:海量碎片化订单、复杂的生产流程以及对交付时效的严苛要求。

在这种背景下,一套为POD行业深度定制、打通全流程的ERP系统,不再是一个可选项,而是决定工厂能否在激烈竞争中生存与发展的生命线。

破解人工成本困局

从“人海战术”到“自动化流水线”

POD工厂大多建在海外,首当其冲要解决的就是当地高昂的人工成本与效率瓶颈。以美国为例,法规明确要求时薪不得低于联邦最低工资(2025年为7.25美元,部分州如加州达16美元),加班时薪必须是正常薪资的1.5倍。

同时,受工会文化、用工制度等制约,依靠增加人力来提升产能不仅成本高昂,而且管理难度极大。

传统操作模式下,从成品打包、贴标到打印快递面单,每一个环节都高度依赖人工。这不仅速度慢、易出错,更形成了一个吞噬利润的“隐形黑洞”。

一套专属的ERP系统,其价值在于能与自动化产线无缝集成,构建一套完整的解决方案。

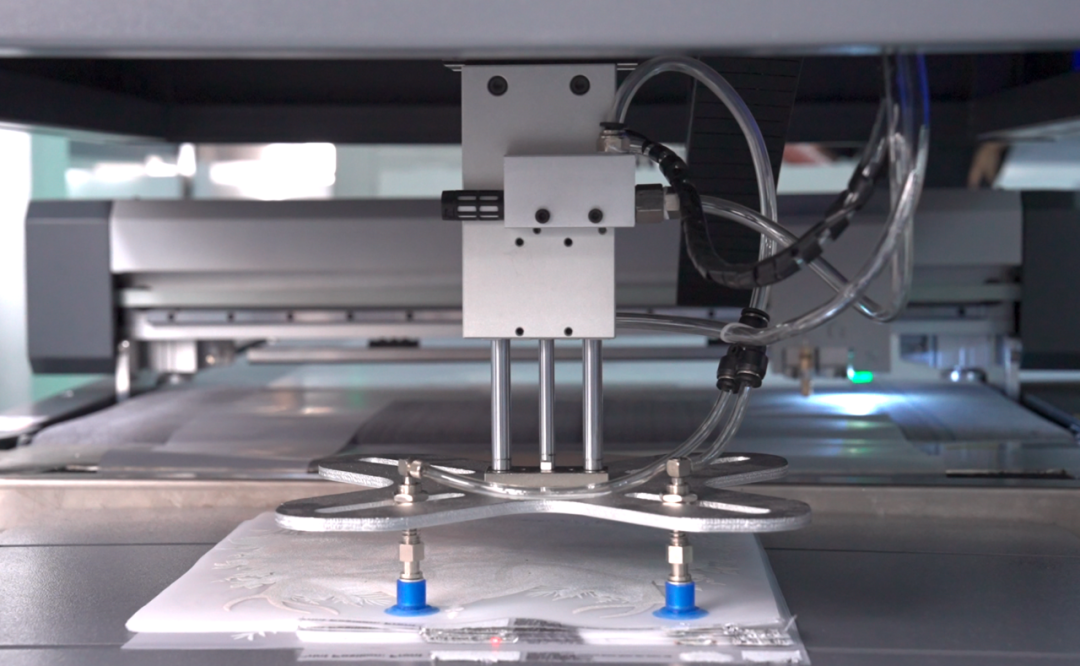

【自动化产线GIF图】

系统可以自动接收发货指令,搭配自动化设备完成扫码、贴标、打包,并自动打印和粘贴快递面单。把人力从重复性、低价值的劳动中彻底解放出来,实现“少人化”甚至“无人化”操作,节省高昂人力成本的同时提高工厂效率。

打通订单孤岛

从“多平台切换”到“一站式管理”

POD业务的核心在于对接无数个前端电商平台(如Shopify、Etsy、Amazon、temu、希音、TK等)。

如果依赖人工处理,员工每天就需要在不同平台的后台之间来回切换,手动下载、整理、核对订单信息。依靠这种“人肉搬运”的方式,效率低下且极易出错,一个订单号抄写错误就可能导致整批货发错。

图:POD系统对接平台实现自动拉单

POD专属的ERP系统可以通过API接口,无缝对接各大主流电商平台。

店铺订单能被系统自动、实时地拉取并推送至对应工厂,并根据预设规则自动流转。整个过程无需人工干预,告别了多系统切换与重复录入,确保了订单数据的准确性与流转的及时性,为快速交付奠定坚实基础。

攻克生产核心

从“经验驱动”到“数据驱动”

POD模式是通过数码印刷技术实现个性化定制。这意味着,对图片文件的高效处理、色彩的管理与校准、以及在不同材质上的高质量输出,是整个生产环节的命脉所在。

而这,恰恰是绝大多数传统ERP厂商的知识盲区。

他们擅长处理标准物料和BOM(物料清单),却对“一个订单就是一个SKU”的数码打印生产管理束手无策,导致整个生产模块成为ERP系统中的薄弱环节。

这正是POD专属ERP系统的核心价值体现。一个专业的系统会深度集成打印生产管理模块。

它能够实现边RIP图片文件、边打印生产,优化多图片排版节省耗材,同时将打印指令精准下发至生产设备。此外,系统还能监控设备状态,记录生产效率数据,确保每一个定制订单都能按照高质量要求被生产出来。

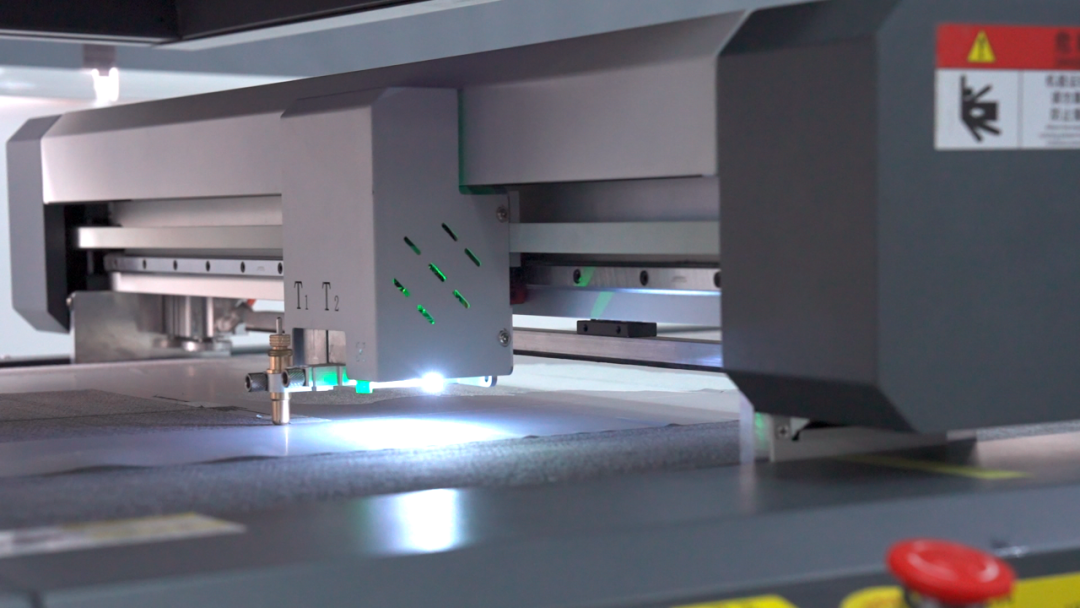

图:POD工厂生产环节展示

这,才是实现了真正意义上的生产自动化与数字化,解决了传统ERP无法触及的行业核心痛点。

系统化思维是唯一答案

综上所述,孤立地解决某个环节的问题远远不够。

POD工厂需要的是一个将订单智能管理、自动化打印生产与后端自动化物流无缝整合的综合解决方案。

例如,一套成熟的POD系统应具备驱动自动化产线的能力,实现从订单接收到发货回传的全链路闭环。这不仅是一套软件,更是一套重塑生产流程、提升核心竞争力的运营方法论。

图:POD工厂自动化生产流程

对于POD工厂而言,采用一套行业专属的ERP系统,早已不是一道“是否需要”的选择题,而是一道“如何更快、更好部署”的必答题。它是工厂打破信息孤岛、降本增效、实现规模化扩张的战略性基础设施。

拥抱数字化,就是拥抱POD制造业的未来。